Materiales y Componentes

de una Prótesis de Cadera.

Materiales de una prótesis

de cadera.

Explicamos en este capítulo los materiales y componentes de una prótesis de cadera.

Si bien se trata de un capítulo mas orientado a médicos especialistas de prótesis de cadera, puede cubrir algunas curiosidades para aquellos pacientes pendientes de una cirugía prótesica y para completar algunos capítulos de esta web, tales cómo:

🔗 ¿Cuánto duran las prótesis de cadera?

Vamos a ver primero las partes de la prótesis:

Componentes de una prótesis de cadera.

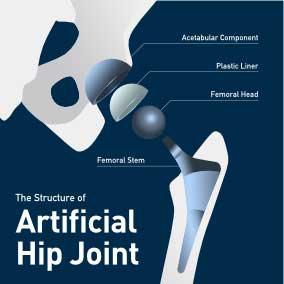

Las prótesis de cadera tienen cuatro componentes principales.

☑️ El vástago femoral (el componente del fémur), el cotilo metálico (el componente que va en el acetábulo o pelvis) y los elementos de la articulación, el inserto acetabular (una carcasa interior en la hemiesfera del cotilo metálico) y la cabeza femoral.

La mayoría de los vástagos femorales son de titanio o de cromo-cobalto o alguna aleación con porcentajes mínimos de otros metales.

☑️ Los cotilos suelen ser de las mismas aleaciones, aunque hay siempre nuevos diseños en desarrollo sólo de cerámica o de otras aleaciones.

☑️ Las cabezas femorales, la bola que va al final del vástago femoral, son de metal o de cerámica. Las primeras se usan en pacientes de mayor edad, con mejor actividad o menor esperanza de vida y las de cerámica (Biolox delta ha superado a otras cerámicas previas que ya no deberían usarse) en pacientes más jóvenes o activos o con mayor esperanza de vida.

☑️ Los insertos acetabulares que se van a articular con la cabeza del fémur pueden ser de cerámica biolox delta, de metal (en este caso debe articularse con una cabeza de metal) o de polietileno de ultra alta densidad. Este se articulará con una cabeza de metal en pacientes mayores o con menor esperanza de vida y con una cabeza de cerámica en pacientes más jóvenes o más activos.

Ocasionalmente, en las llamadas prótesis modulares, hay un cuello independiente que se articula con el vástago femoral. Esto es así para tener múltiples opciones para jugar con la longitud, con la orientación o versión de la prótesis o con el momento aductor, con la tensión de los tejidos. Un ejemplo de uso muy generalizado en USA en las décadas anteriores es el modelo ML-Taper, Zimmer, un vástago anatómico; pero existen variaciones con otros modelos rectos, como Profemur, Wright, en muchas compañías.

Otra forma de prótesis modular son las prótesis modulares metafisarias, en que hay un casquillo de varios tamaños y formas para adaptarse a deformidades graves de la zona proximal del fémur y sobre este se pone un vástago o tallo que se bloquea en el casquillo. Ejemplos son S-ROM, De Puy, Emperion, Smith and Nephew que se usan en displasias severas o sobre osteotomías del fémur previas que distorsionan la anatomía del paciente.

Las prótesis de recubrimiento sólo tienen dos componentes, una cúpula de metal con rugosidad o poro por fuera y muy pulimentada por dentro por la adición de carbono u otro material a la aleación de la prótesis y una cabeza tipo chincheta, muy grande, del mismo metal ultrapulimentado, que se articula con la cúpula del cotilo. Esta se fija a presión y se une por el poro exterior, pero no permite tornillos adicionales si no se queda bien fija, por lo que la técnica es más exigente, y el componente femoral se fija con cemento óseo.

VÁSTAGOS FEMORALES: Materiales y componentes de una prótesis de cadera.

➡️ Las prótesis de cadera pueden ser cementadas (se fijan con cemento óseo al hueso) o no cementadas (se fijan a presión o con tornillos inicialmente y luego por crecimiento del hueso del paciente en el poro o rugosidad exterior de la prótesis).

Vástagos femorales cementados.

Con los vástagos cementados de prótesis de cadera se han comunicado supervivencias mayores del 90% a los 10 años y 20 años en algunos registros de prótesis.

En algunos países del norte de Europa lo más utilizado son los vástagos cementados, con excelentes resultados globales en todos los grupos de edad, excepto en los pacientes más jóvenes, menores de 55-65 años.

Entre los vástagos cementados el vástado Lubinus se ha convertido en el patrón oro o gold standard, desplazando al vástago Exeter, referencia histórica de la artroplastia de cadera.

Es posible que, debido a la mayor actividad se produce el fracaso por fatiga y fractura del cemento, la osteólisis por enfermedad de partículas y, finalmente, el aflojamiento de los componentes.

La incorporación de un implante poroso depende de la estabilidad precoz (micro movimientos superiores a 50 micras pueden causar una fijación fibrosa) y del contacto prótesis-hueso preciso. Por ello conviene proteger el apoyo completo en prótesis no cementadas, con el uso de muletas, durante unas semanas, y no aumentar el riesgo de que se produzca una fijación fibrosa, más que una incorporación ósea correcta y que la prótesis se afloje antes de tiempo, por tener menos área de anclaje efectiva.

Vástagos femorales no cementados.

Los vástagos porosos o no cementados de prótesis de cadera pueden ser anatómicos o rectos. Los anatómicos tienen componentes derechos e izquierdos y curvaturas para adaptarse a la anatomía del fémur del paciente. Sacrifican menos hueso. Los vástagos rectos pueden ser cónicos, troncocónicos, con forma de cuña, y cilíndricos.

La supervivencia con los vástagos no cementados, anatómicos o rectos, en pacientes jóvenes, es similar con diseños en Cromo-Cobalto o en Titanio, aunque con los primeros el efecto protector de cargas en la zona del calcar es mayor. Esto es una pérdida de hueso, una desfuncionalización del hueso, que se atrofia y se pierde así masa ósea. La diferencia en el módulo de elasticidad de un metal frente a otro influye en esta complicación.

Con con algunos modelos no cementados, en uso desde hace 20 años, se obtienen supervivencias mayores del 95% a 20-30 años en pacientes jóvenes, menores o iguales a 55 años.

La supervivencia de algunos vástagos no cementados rectos, con recubrimiento de hidroxiapatita y más de 25 años de experiencia clínica (ej. Corail, De Puy), superan el 95% a los 25 años, representando el “Patrón Oro o Gold-Standard” de los vástagos no cementados. Por ello, todas las compañías sin excepción, tienen su propia replica, excelente también, de este modelo.

Con todos ellos pueden producirse desajustes entre la zona proximal y distal del vástago por lo que también se han desarrollado vástagos modulares para ajustar en la zona diafisaria, istmo y zona metafisaria.

Aquí existen los vástagos modulares metafisarios (ya explicados) que incluyen una vaina o cono metafisario en el que se coloca y bloquea un vástago femoral y aquellos en que se puede trabajar y adaptar la zona diafisaria y metafisaria de forma independiente, como el vástago MP de Link o Modulus de Lima, entre otros.

Los primeros se reservan para casos muy complejos, de displasia, o deformidades adquiridas del fémur por traumatismos o secuelas de cirugías previas, como osteotomías del fémur y los segundos para estas mismas indicaciones y para cirugía de revisión de prótesis de cadera.

Estos recubrimientos porosos se obtienen mediante diferentes métodos (plasma spray, grit-blasting o chorro de arena o de partículas, mallas, micro esferas o hidroxiapatita).

La rigidez del vástago depende del módulo de elasticidad del material y del diámetro del mismo.

Para encajar los vástagos no cementados en el canal femoral estos suelen ser de gran diámetro, lo que aumenta su rigidez y puede facilitar un “efecto protector de cargas”, una transmisión asimétrica de las cargas que haga que el hueso de la zona más proximal, más próxima a la cadera, se atrofie en algunas zonas (es una forma de pérdida de hueso del paciente).

La utilización del Titanio, con un módulo de elasticidad un 50% menor que el Cromo-Cobalto y ciertas modificaciones del diseño permiten reducir esta rigidez e incluso ir estimulando una lenta pero segura transmisión de las cargas desde distal a proximal con el paso del tiempo, evitando más pérdida de hueso, como con los vástagos monobloque Wagner, Zimmer o modular MP, Link.

Prótesis anatómica de vástago corto y recubrimiento de hidroxiapatita (CFP-Link) en paciente de 48 años con necrosis de la cabeza femoral y coxartrosis.

Vástago de cuello modular ML-Taper®, Zimmer™ en paciente joven con oblicuidad pélvica. Este vástago permite múltiples combinaciones para corrección de longitud, lateralización y versión.

Materiales y componentes de los COTILOS de una prótesis de cadera.

Los cotilos (la cúpula que se pone en la pelvis) pueden ser también, cementados o no cementados. Los no cementados representan la opción de elección.

El registro fines de artroplastia mostraba una tasa de aflojamiento tres veces superior para los modelos cementados en pacientes menores de 55 años, frente a los no cementados, con trabajos que comunican supervivencias a 10 años superiores al 96.5%.

Los resultados publicados con la artroplastia cementada de Charnley, en pacientes de prótesis de cadera y rodilla menores de 50 años, indican tasas de supervivencia a más de 15 años entre el 60-86%.

La estabilidad inicial del acetábulo, en los modelos no cementados, puede conseguirse mediante el ajuste a presión “press-fit” o con tornillos. Las cúpulas roscadas se han abandonado. La adición de tetones al cotilo disminuye la micromovilidad del mismo.

La adición de tornillos puede dar más estabilidad inicial pero también puede facilitar la migración de partículas de desgaste hacia la interfaz hueso-cotilo y, si la fijación a presión es buena, puede no aumentar la estabilidad inicial.

Los cotilos pueden estar recubiertos de poro (ej. Duraloc, De Puy; Harris Galante II, Zimmer, Biomet Universal, Biomet) o también de hidroxiapatita (ej. ABG, Stryker), con buenos resultados a medio-largo plazo en la población más joven, aunque los problemas derivados del desgaste del polietileno y la osteólisis siguen comprometiendo los resultados a largo plazo.

Los resultados empeoran en la segunda década, sobre todo en el paciente joven.

A diferencia del componente femoral los cotilos con recubrimiento de hidroxiapatita parecen tener tasas de fracaso a largo plazo (10-12%) superiores a los cotilos con recubrimiento poroso.

Para mejorar la supervivencia de los cotilos se han introducido modelos hemiesféricos de metales ultraporosos (Tantalio-Zimmer, Tritanium-Stryker; Stiktite- Smith and Nephew; Gription-De Puy o Regenerex- Biomet) que alcanzan un área de incorporación superior al 80%, frente al 15%-45% en los convencionales y con un aumento de la densidad ósea periacetabular entre el 5%-40%, frente a la pérdida existente con los cotilos de Titanio convencionales.

Las compañías van introduciendo diseños modulares, con o sin recubrimiento poroso, con diferentes insertos y pares de fricción combinables dentro del mismo sistema (Continuum-Zimmer, Trident-Stryker), (Procotyl-Palex), (Pinnacle-De Puy), (X-3, Smith and Nephew).

Componentes y materiales del PAR DE FRICCIÓN de las prótesis de cadera.

El desgaste originado por la fricción de los componentes de la prótesis genera una reacción inflamatoria que va destruyendo hueso (osteólisis) hasta que, finalmente, la prótesis de cadera “se suelta del hueso”.

Reducir la fricción y el desgaste de los componentes para limitar esta reacción inflamatoria es uno de los campos principales de investigación en artroplastia de cadera.

La tribología es la ciencia que estudia los mecanismos de fricción, lubricación y desgaste entre dos superficies de contacto y movimiento.

La fricción se define como la resistencia al movimiento entre dos cuerpos en contacto y la lubricación actúa disminuyendo la resistencia a la fricción y separando las superficies de carga.

El objetivo de las superficies de fricción es que se generen la mínima cantidad de partículas de desgaste y, secundariamente, la reducción a medio y largo plazo de la osteólisis, causa principal del aflojamiento a largo plazo de los implantes. Las investigaciones se dirigen a conseguir superficies de fricción que produzcan el mínimo de partículas de desgaste o de las características de estas no induzcan la reacción osteolítica.

Los principales materiales empleados en el para de fricción de las prótesis de cadera son las cerámicas, los polietilenos de alta densidad y las aleaciones de metal.

En pacientes jóvenes y activos de prótesis de cadera, las aleaciones “aconsejables” son “cerámica-cerámica” o “metal-metal”, aunque también se puede optar por una cerámica biolox-delta articulada con un polietileno de última generación.

La osteólisis es un fenómeno complejo dependiente del número y cantidad de partículas de entre 0.3-10 micras, que son las fagocitadas por los macrófagos. El punto débil de la artroplastia convencional es el desgaste del polietileno, que genera muchas partículas que inducen la reacción osteolítica.

⏩ Los coeficientes de fricción de los materiales que usamos habitualmente, son los siguientes:

• PE-cerámica: 0.1

• Metal-PE: 0.1 0.5 mm/año

• Cerámica-Cerámica: 0.025

• Metal-Metal: 0.002

También hay un interés renovado por el uso de dobles cúpulas con los nuevos polietilenos de ultra alta densidad con enlaces cruzados (ADM X3-Stryker, Cotilo T.O.P – Link). Algunos diseños nuevos incorporan una escotadura medio caudal para mejorar el rango de movilidad y evitar pinzamientos.

ADM X3 – Stryker. Cotilo con escotadura medio caudal, polietileno de ultra alta densidad y articulación con cabeza Biolox-Delta.

En un estudio sobre 1400 artroplastias de cadera realizadas en Francia con un seguimiento medio de 8 años, en pacientes menores de 50 años, se identificaron 10 combinaciones en los pares de fricción.

El 75% eran metal polietileno o cerámica-polietileno y el 25% restante combinaciones de alúmina-alúmina (80% de este grupo) o metal metal.

La supervivencia a 10 años era superior al 95% para todas las combinaciones excepto para tres: la artroplastia de Bousquet de doble movilidad (84% supervivencia) con fracasos debidos a perdida de fijación de la cúpula recubierta de alúmina, la prótesis ABG (91% supervivencia) con fallos debidos a osteolísis periacetabular, en casos con recubrimiento de los cotilos con hidroxiapatita (HA) y pares zirconio-polietileno, y la prótesis Osteal-Cerafit (90% supervivencia) con par alúmina-alúmina, por fallos en la fijación del vástago cementado.

La supervivencia era del 100% para algunos diseños no cementados como la ABG recubierta de hidroxiapatita, Alloclassic, Omnifit o CSF.

Analizando el tipo de par de fricción, sólo el par zirconio-polietileno tenía una supervivencia a 10 años inferior al 97% (94%).

Otras conclusiones del estudio eran que los pares alúmina-alúmina con cabezas de 32 mm tenían una supervivencia del 98,6% y los pares metal-metal (Metasul) de 28 mm del 100%.

Los 6 vástagos no cementados se mostraron superiores los cementados pese a una supervivencia de estos del 97,6%. Entre los cotilos, excepto para los indicados previamente la supervivencia fue del 99%.

Si comparamos el desgaste volumétrico de la artroplastia de baja fricción de Charnley (cabeza de 22 mm de metal- polietileno) este oscila entre 23 mm3-80 mm3 anuales.

En vivo e in Vitro sólo tres combinaciones producen un desgaste volumétrico anual inferior a 10 mm3: alúmina-polietileno de enlaces cruzados, alúmina-alúmina 32 mm y Metasul-Metal-metal rico en carbono con diámetros de 28 mm.

Sobre esta base, en pacientes jóvenes y activos , las aleaciones aconsejables de prótesis de cadera son cerámica-cerámica o metal-metal.

Materiales de una prótesis de cadera: Cerámicas.

El uso de las cerámicas para las prótesis de cadera comenzó en los años 70, cuando Boutin comenzó a probar articulaciones de alúmina-alúmina.

Las cerámicas con resistentes a la corrosión, a la oxidación y a las fuerzas de compresión, pero frágiles a las de cizallamiento o tensión.

La alúmina es menos resistente a la fractura y a la tensión; el circonio es más resistente a la fractura, pero los cambios de temperatura pueden modificar su estructura y favorecer, a la larga, el mayor desgaste y la rotura.

Aunque la articulación de alúmina con polietileno consigue una reducción del 25-50% de desgaste volumétrico de este, con respecto al par metal-polietileno los beneficios clínicos a largo plazo no están suficientemente evaluados.

Los modelos con alúmina-alúmina sobre un cojinete de polietileno, introducidos en 1996, están en desuso por las altas tasas de rotura, aunque otras combinaciones específicas tienen vigencia, como los cotilos de doble movilidad con polietileno de ultra alta densidad con enlaces cruzados y cabezas de cerámica Biolox-Delta (ADM X3 – Stryker, Cotilo T.O.P – Link).

Active articulation Dual Mobility Hip System. Biomet. Cerámica Biolox-Delta sobre polietileno. Este sistema constreñido utiliza una doble articulación y un polietileno tratado con vitamina E para disminuir la degradación por oxidación.

La particularidad, con respecto a los del sub-epígrafe anterior, es que la cabeza se inserta a presión, con un torno, siendo imposible su luxación una vez encajada. De producirse esta sería a expensas de la articulación del polietileno con la cúpula metálica.

Modificaciones de la alúmina mezclando las propiedades de esta (dureza, resistencia al desgaste) con las del zirconio, que resiste a la fractura o modificaciones de la alúmina como el Biolox Delta (compuesto de matriz de alúmina) han conseguido minimizar las complicaciones descritas. El Biolox delta es el “patrón de oro” entre las cerámicas.

La fractura es su principal problema, generalmente en cabezas de cuello corto. Ocurren entre el 1.5 por mil y el 3.7 por mil.

Otro problema del par cerámica-cerámica son los chasquidos que se asocian, con mayor frecuencia, a cotilos con exceso de anteversión (> 25º) y exceso de abducción (> 45º). Se atribuye a pinzamiento y sobrecarga periférica de los componentes.

Tenemos otro inconveniente, aunque menor, con el uso de las cerámicas es la dificultad para conseguir la fijación del inserto de cerámica con el cotilo metálico:

Algunos diseños incorporan anillas metálicas para prevenir este problema y evitar dañar la cerámica.

Cerámica Biolox-Delta del sistema X-3, Smith and Nephew. La anilla metálica exterior, particularidad de este diseño, facilita su encaje, previniendo la movilidad y el daño de la cerámica.

Materiales de una prótesis de cadera: Polietilenos.

Aunque el uso de articulaciones de metal (acero inoxidable) con polietileno comenzó a finales de los años 50 el desgaste de los primeros polietilenos (politetrafluoropolietileno) y los aflojamientos secundarios hicieron abandonar estos materiales.

La introducción del polietileno de ultra alto peso molecular (HMWP) por Charnley en los años 70 (su uso clínico empezó en 1962) se ha considerado como el inicio del éxito de la moderna artroplastia de cadera.

Es interesante resaltar que Charnley restringió la distribución de este material a cirujanos entrenados personalmente por él, pues reconoció la importancia de la técnica en el resultado final. También hizo hincapié en la necesidad de registrar y publicar los resultados clínicos a largo plazo de las prótesis totales de cadera.

Lamentablemente, 50 años después, infinidad de implantes son autorizados y posteriormente abandonados en el mercado, sin publicaciones de resultados a corto ni a largo plazo.

Pese a la baja fricción, con los polietilenos de ultra alto peso molecular, el desgaste por adhesión y abrasión y la respuesta osteolítica secundaria a la “enfermedad de partículas de desgaste” era un problema, a medio-largo plazo.

Se estima que una tasa de desgaste anual del polietileno de 0,10 mm por año es el límite para el desarrollo de osteolísis (destrucción de hueso). La adaptación y la eliminación de la movilidad en la interfaz entre la cara externa del polietileno y el cotilo metálico también contribuyen a evitar el desgaste y la reacción osteolítica.

A finales de los 90 comenzaron a introducirse los llamados polietilenos de alto peso molecular con enlaces cruzados, derivados de la formación de radicales libres durante la esterilización por radiación y la posterior formación de enlaces entre estos radicales.

Estos enlaces formarían nuevas uniones entre las cadenas principales del polímero (cross-linking). Los radicales libres que no vuelvan a hacer enlaces son susceptibles de enlaces con moléculas de oxígeno que, podrían favorecer la oxidación del polietileno.

Para prevenirlo la esterilización mediante radiación gamma se realiza en vacío, en un gas inerte o en un medio pobre en oxígeno. Sin embargo, al desprecintar el polietileno o al implantarlo, “in vivo” se inicia una reacción de oxidación.

La esterilización del polietileno puede realizarse con Óxido de etileno o gas plasma pero estos, aunque no generan radicales libres que puedan oxidarse tampoco permiten la formación de enlaces cruzados.

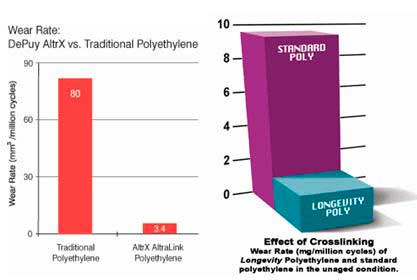

Las diferentes compañías han ido introduciendo sus modelos (Longevity, Zimmer; AltrX™ AltraLink™ Polyethylene; X-3, Stryker) con variaciones en la dosis y el tipo de radiación, cristalinidad, proceso de fabricación y método de esterilización y de eliminación de radicales libres mediante tratamientos térmicos post-irradiación (llegando hasta el punto de fusión del polietileno- 137º- “refundido”), reduciendo las zonas cristalinas que son las que retienen los radicales libres no entrelazados.

Los estudios preliminares son alentadores en cuanto a la tasa de desgaste de estos polietilenos, pero ha de tenerse en cuenta que si se incrementan los niveles de radiación disminuye la resistencia a la fractura.

Los polietilenos de ultra alta densidad con enlaces cruzados (Longevity- Zimmer; XLPE-Smith and Nephew; AltrX™-De Puy, X-3-Stryker) han demostrado “in Vitro” una reducción en sus tasas de desgaste superiores al 90% con respecto a los convencionales, afectando la mejoría al desgaste por adhesión, abrasión y por tercer cuerpo.

Las tasas de penetración de la cabeza femoral (0.011 mm a 0.25 mm/ año) son equiparables a las de los pares metal-metal y cerámica-cerámica, pero al incrementar los niveles de radiación, disminuye la resistencia a la fractura, y se están comunicando casos por el uso de polietilenos finos y cabezas de gran diámetro.

La adición de vitamina E o de recubrimientos de fosfolípidos podrían mejorar su lubricación y reducir el desgaste.

Comparativas del desgaste de los polietilenos convencionales y los de ultra alta densidad con enlaces cruzados. Esquemas facilitados por las propias compañías.

Materiales de una prótesis de cadera: Metal-Metal.

Esta combinación comenzó a usarse, en reemplazos articulares de cadera, en los años 30, con componentes de acero inoxidable.

En los años 40-50 se utilizaron pares de Cromo-Cobalto (Mc Kee, Farrar, Stanmore). En los 60 Müller introdujo una aleación de Cromo cobalto molibdeno (Protasul 1, Sulzer).

Prótesis Alloclassic con cúpula de metal-metal en paciente joven.

Esta combinación ha demostrado excelente supervivencia en estudios con más de 10 años de seguimiento

En 1988 Weber modificó la aleación introduciendo un alto contenido en carburos (Metasul, Zimmer) observándose una tasa de producción de partículas 60-100 veces menor que con el polietileno por lo que a finales de los 90 se autorizó en toda la CEE y en USA.

Los pares metal-metal liberan más partículas que los de polietileno (13 a 500 veces más) pero de menor tamaño (< 50 nm). La actividad de los macrófagos parece verse alterada por las partículas de metal, induciendo menos reacción osteolítica.

Hay pocos trabajos con seguimientos mayores de 10 años, pero algunos con supervivencias a 10 años superiores al 98% (Metasul-Alloclassic). Otros trabajos, en grupos de población general, con seguimientos superiores a 7 años obtienen supervivencias superiores al 97% y trabajos más específicos en pacientes menores de 50 años con seguimientos de 7-8 años comunican supervivencias del 100%.

Entre las preocupaciones con este tipo de par de fricción destacan: teratogenicidad, carcinogénesis, niveles de iones y reacciones de hipersensibilidad tipo IV (2 por 10.000), pero sólo la última como causa de formación de pseudotumores-osteolísis parece ser un problema real. El resto de los problemas teóricos, tras más de 50 años de uso de las aleaciones de metal-metal siguen sin tener ninguna evidencia clínica.

No parece existir correlación directa entre la cantidad de iones metálicos y la intensidad de la reacción inmunológica. Los problemas de las prótesis con par de fricción de metal-metal son comunes a las prótesis de recubrimiento (“resurfacing”).

Zimmer® Continuum Acetabular System. Metal trabecular + toda la gama de insertos y pares de fricción.

Cotilo T.O.P, LINK. Escotadura medio caudal para mejorar el rango de movilidad. Mismo principio que el anterior.

Artículo escrito y verificado por el especialista en traumatología Dr. Villanueva.

Es el primer Español premiado y reconocido por la Academia Americana de Cirujanos Ortopédicos AAOS, por sus técnicas quirúrgicas.